Welche Stückzahlen fertigen wir?

Unsere zwei modernen Bestückungslinien sind auf Stückzahlen von 1 bis 10.000 Stück ausgelegt und bestücken bis zu 32.000 Bauteile pro Stunde. Im Vordergrund steht die wirtschaftliche Produktion von kleinen, oft wechselnden Losgrößen.

Was zeichnet unsere Fertigungs-Technologie aus?

Unsere gesamte Serienfertigung ist auf Flexibilität ausgelegt. Für den Pastenauftrag verfügen wir neben einem automatischen Schablonendrucker über einen Jet-Printer für den Auftrag von Lotpaste ohne den Einsatz einer Schablone. Mit der Jet-Technologie können wir feinste Strukturen mit 220µm pasten. Ebenso ist es im selben Prozessschritt möglich, gleichzeitig besonders hohen Lotdepots für Leistungshalbleiter zu realisieren. Hierdurch erreichen wir maximale Flexibilität. Gerne führen wir Sie bei einem Besuch durch die gesamte Produktion.

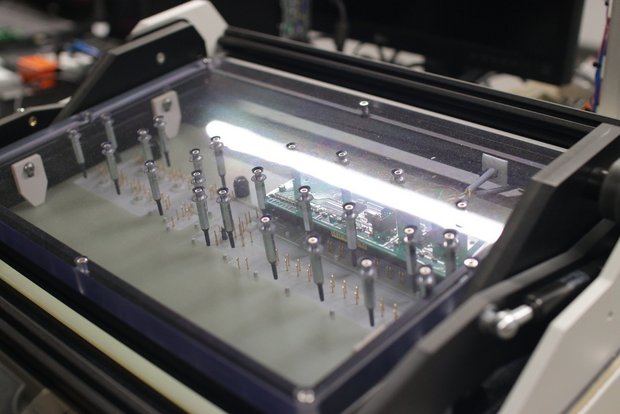

Testen in Serie?

Abhängig von den Stückzahlen stehen verschiedene Testsysteme, von kundenspezifischen Testplätzen bis hin zu Nadelbettadaptern (ICT) zur Verfügung.

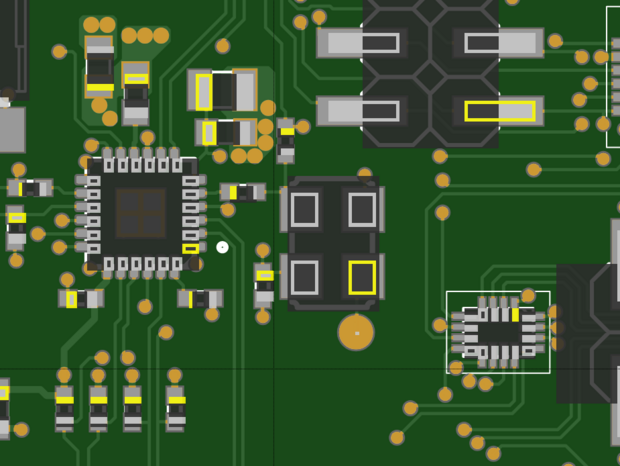

Virtuelle Bestückung / Datenaufbereitung

Bevor es mit der Produktion losgehen kann, erfolgt zunächst eine detaillierte Datenaufbereitung. Aufgrund der zahllosen verschiedenen Bauteile und Gehäuseformen ist es wichtig, noch vor der Materialisierung sicher zu stellen, dass alle Bauteile auch tatsächlich zum PCB passen. Hierbei setzen wir auf unsere selbst entwickelte Software, die es uns ermöglicht eine virtuelle Bestückung der Leiterkarten auf Basis der einzelnen Bauteilmodelle unserer Bibliothek durchzuführen. Hierbei wird jedes einzelne Bauteil auf korrekte Position und Größe im Vergleich zu den PCB-Daten geprüft. Dieses bewährte Verfahren sorgt später für eine reibungslose Produktion ohne Überraschungen.

Wir benötigen lediglich Ihre Stückliste sowie Ihre PCB-Daten zur Prüfung!

Pastenauftrag

Mit dem Pastenauftrag fängt es an! An unserem Standort setzen wir das beste aus zwei Welten ein. Ein DEK Horizion Schablonendrucker wird bei uns für den klassischen Schablonendruck eingesetzt - für höchste Präzision und guten Durchsatz. Falls es jedoch spezieller sein muss und die Anforderungen größer werden (z.B. bei µBGA Bauteilen, hoher Mischung an Fine-Pitch Bauteilen und Bauteilen mit höherem Pastenbedarf, etc.) bringt unser MY700 Jet-Printer die nötige Flexibilität um auf die komplexesten Projekte in kürzester Zeit umsetzen zu können - keine Rüstzeiten, kein Warten auf Schablonen, keine Notwendigkeit für Stufenschablonen! Da beim Jet-Printing-Prozess der Pastenauftrag rein software-basiert gesteuert wird, können wir direkt nach Stückzahl 1 den Prozess kontrollieren und ggf. optimieren. Hierbei leistet unser Röntgen-System einen entsprechenden Beitrag, da wir jedes Pasten- und Lötergebnis - auch bei BGA Bauteilen - direkt kontrollieren können.

Bestückung

Unsere SMD Linie besteht aus zwei MYCRONIC MY300 Bestückern. Wesentlicher Vorteil sind die extrem schnellen Rüstzeiten von nur 10 Sekunden pro Feeder, sowie das breite Bauteilspektrum (von 01005 über µBGA bis hin zu großen Steckern und Sockeln). Unsere beiden Bestücker bieten Platz für insgesamt 256 verschiedene Bauteile. Dadurch können wir auch die komplexesten und aufwendigsten Projekte innerhalb kürzester Zeit umsetzen.

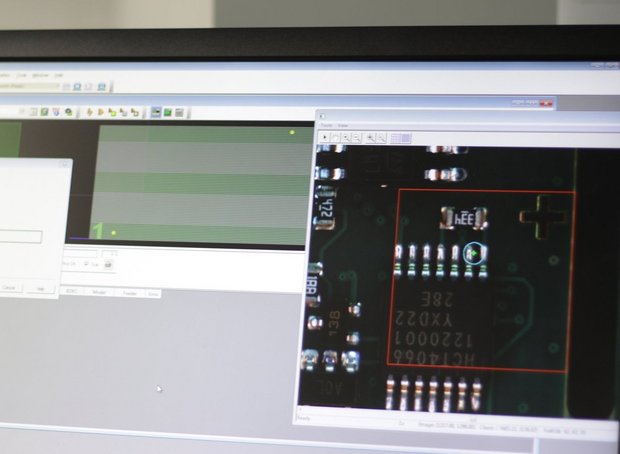

AOI & Traceability

Nach dem Bestücken erfolgt die Kontrolle mittels AOI. Hierbei wird jedes Bauteil auf korrekte Platzierung geprüft. Insgesamt wird der Prozess zweimal durchgeführt - nach dem Pick-and-Place-Prozess, sowie nach dem Verlöten der Bauteile. Die Identifikation der Leiterkarten erfolgt hierbei durch bereits bei der Bestückung aufgebrachte Data-Matrix-Codes. Diese sorgen für eine Traceability der einzelnen Baugruppen durch den gesamten Fertigungsprozess.

So werden bei jeder Baugruppe die Chargen-Nummern der bestückten Bauteile erfasst, sowie alle Arbeitsschritte die an der Baugruppe durchgeführt wurden. Ebenso können anhand des Data-Matrix-Codes die entsprechenden AOI-Aufnahmen jeder Baugruppe abgerufen werden. Auf Basis dieser Prozesse können wir unsere Qualität stetig optimieren.

Löten

Nach der Bestückung erfolgt das Verlöten der Bauteile. Hier setzen wir je nach Produkt und Komplexität auf verschiedene Verfahren. Zum einen kommt hierbei ein klassisches Reflow-Löten zum Einsatz. Bei diesem Lötverfahren werden die Baugruppen schrittweise durch Heißluft mittles Zwangskonvektion kontrolliert auf Temperatur gebracht. Hierbei wird durch verschiedene Lötprofile sichergestellt, dass der gewählte Hitzeeintrag auch zur jeweiligen Baugruppe passt. Hierdurch wird ein gutes Lötergebnis erzielt ohne die Baugruppe zu überhitzen.

Bei sehr komplexen Baugruppen oder kleinen Stückzahlen ist die Wahl des Reflow-Lötprofils manchmal recht aufwendig. Hier kann bei uns auf das Dampfphasen-Löten zugegriffen werden. Bei diesem Verfahren werden die Baugruppen durch eine Flüssigkeit (Galden) mit definiertem Siedepunkt von 230°C schrittweise erwärmt. Dieser Prozess garantiert eine vollständige Durchwärmung der Baugruppe auf 230°C, unabhängig von der Dauer des Lötvorgangs. So können auch komplexeste und thermisch anspruchsvollste Baugruppen direkt im ersten Lötvorgang perfekt verlötet werden.

Neben der Verlötung von SMT- und THR-Bauteilen erfolgt bei uns natürlich auch die Bestückung und Verlötung von THT-Bauteilen. Diese Bauteile werden in unseren beiden Inline-Selektiv-Lötanlagen verlötet. Das Inline-Selektiv-System bietet hierbei eine gute Prozesssteuerung, so dass eine gleichbleibende Lötqualität für die gesamte Serie sichergestellt werden kann. Darüber hinaus bietet das System die notwendige Flexibilität um auch beidseitig bestückte Baugruppen maschinell löten zu können.

Endkontrolle

Neben der Prüfung der Baugruppen mittels AOI, der Röntgenkontrolle und der visuellen Prüfung bieten wir ebenfalls die Möglichkeit an, Ihre Baugruppen mittels ICT zu programmieren und zusätzlich entsprechende Funktionsprüfungen durchzuführen. Diese Optionen bieten sich gerade für größere Serien an.

Bauteillager

Gerne beschaffen und lagern wir die für Ihre Baugruppen benötigten Bauteile. Neben unserer optimierten Beschaffungsstrategie, bietet es Ihnen den Vorteil, dass wir stetig Ihre Mindestbestände im Blick haben. Des Weiteren wird für jedes Bauteillos eine UID (Unique-ID) vergeben und mit dem entsprechenden Lieferschein verknüpft - Traceability beginnt bei uns beim Wareneingang. Die Lagerung der Bauteile selbst erfolgt MSL-konform.

Durch den hohen Integrationgrad unseres Lagers in unser ERP-System können wir die Kommissionier-Prozesse durch unser Pick-To-Light-System unterstützen. Hierdurch können wir auch Projekte mit vielen verschiedenen Bauteilen schnell kommissionieren, rüsten und den Produktionsprozess starten - kurze Rüstzeiten und schnelle Produktwechsel bieten Ihnen eine hohe Flexibilität.